En un avance revolucionario, un tanque de combustible de titanio impreso en 3D ha superado con éxito una rigurosa prueba de durabilidad en condiciones extremas, resistiendo temperaturas de hasta -196°C y presiones de hasta 330 bar. Según anunció el Instituto de Tecnología Industrial de Corea (KITECH), este logro marca un hito significativo para la industria ‘New Space’, ofreciendo una alternativa versátil y doméstica a los métodos de forja tradicionales.

La Promesa de la Impresión 3D para la Industria Aeroespacial

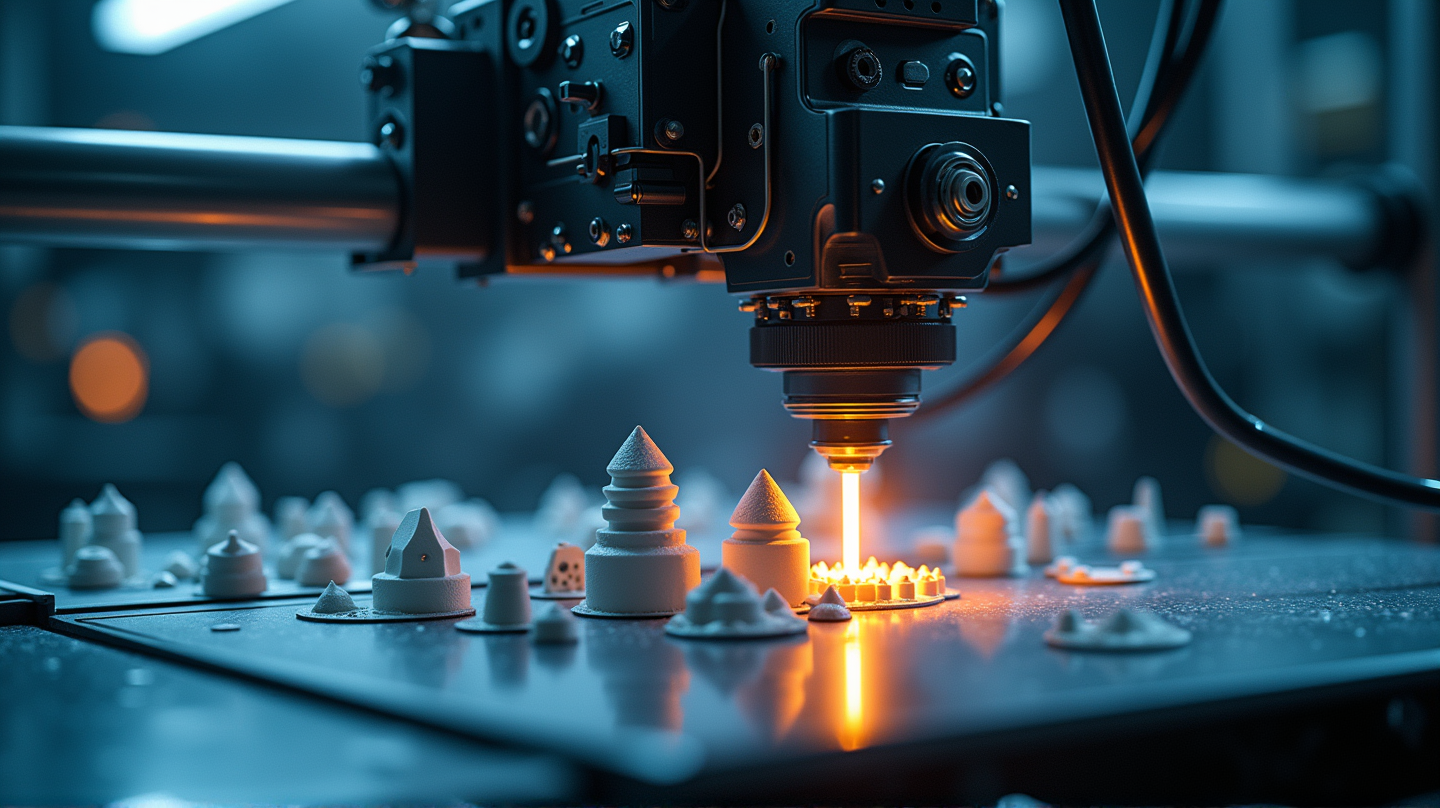

La tecnología de impresión 3D, conocida por su capacidad para producir rápidamente componentes personalizados, está transformando el panorama de la tecnología espacial. La industria aeroespacial ha dependido durante mucho tiempo de métodos de fabricación convencionales que, aunque efectivos, son lentos y poco adecuados para la creciente demanda de diseños innovadores y variados.

“En el desarrollo espacial liderado por el sector privado de hoy en día, existe una necesidad urgente de piezas que varíen en forma y capacidad. La era de las piezas estandarizadas ha terminado”, señaló el Dr. Lee Hyub de KITECH, destacando el cambio estratégico en el sector.

Abordando los Desafíos de la Cadena de Suministro

Tradicionalmente, los recipientes de alta presión cruciales para los vehículos espaciales han sido forjados, lo que no solo limita la personalización, sino que también plantea desafíos en la cadena de suministro. Anteriormente, países como Corea del Sur dependían de las importaciones de estos componentes de titanio, principalmente de Ucrania. Sin embargo, las recientes tensiones geopolíticas han subrayado la importancia de una capacidad de producción autosuficiente.

Al emplear Deposition de Energía Dirigida (DED) en la impresión 3D, el equipo de investigación no solo ha reducido significativamente los tiempos de producción, sino que también ha avanzado un paso más hacia el logro de la autosuficiencia doméstica en este campo crítico.

Superando el Escepticismo: Un Logro de Gran Importancia

La utilización de la impresión 3D para aplicaciones críticas en seguridad, como los tanques de combustible de cohetes, inicialmente enfrentó un escepticismo considerable. La posibilidad de microdefectos hizo que los expertos de la industria dudaran de su fiabilidad para componentes de alto riesgo donde el fracaso no es una opción.

Sin embargo, la prueba de presión exitosa en el Instituto Coreano de Investigación Aeroespacial (KARI) demostró la resistencia y seguridad del tanque impreso en 3D. “Nos enfrentamos a una prueba importante. El fracaso habría significado un desastre, pero nuestro éxito silenció las dudas”, afirmó triunfalmente el Dr. Lee.

Próximos Pasos hacia la Aplicación Práctica

El éxito de este proyecto no solo consolida el papel de la impresión 3D en la creación de partes aeroespaciales robustas y confiables, sino que también acelera su adopción para aplicaciones futuras. El equipo de investigación planea realizar más pruebas para asegurar la fiabilidad operativa, allanando el camino para su despliegue práctico en misiones espaciales.

Como se indica en Popular Science, esto marca un nuevo capítulo para una tecnología que promete llevar eficiencia e innovación al frente de la exploración espacial.

El triunfo de la impresión 3D en la industria aeroespacial no es solo un testimonio del avance tecnológico, sino un faro de innovación y autosuficiencia en un campo en constante evolución.